Före åtgärd

Tryckluften som förbrukas inom industriområdet i Degerfors produceras av tre stycken Atlas-Copco-kompressorer av typen ZR5. Elförbrukningen uppgick till cirka 6344 MWh/år 2004.

Åtgärd

Man började göra ronder för att upptäcka och därefter täta läckor. Ronder görs två gånger per år. Både ronder och tätning av läckor görs med egen personal.

Resultat

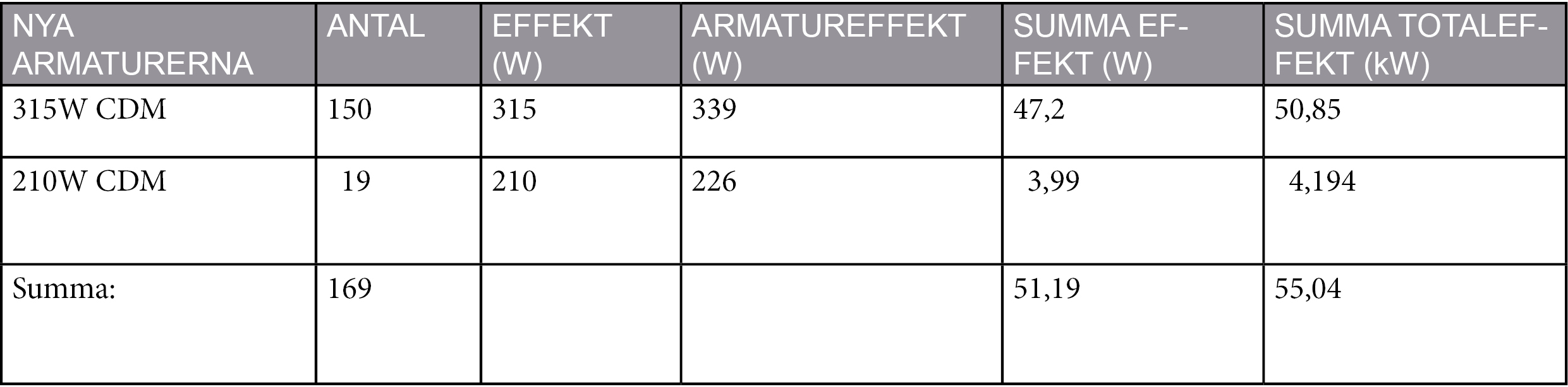

Diagrammet nedan visar att elförbrukningen i kompressorerna var 6344 GWh år 2004 till 5076 MWh år 2007. Det betyder minskade elkostnader med 621 000 kronor år 2007 med ett elpris på 49 öre/kWh.

Lönsamhet

Externa kostnader var cirka 15 000 kronor för inköp av utrustning för läcksökningen. Egen arbetstid för att täta läckorna är inte redovisad men det råder ingen tvekan om att insatserna har varit mycket lönsamma. En tystare arbetsmiljö på grund av minskat buller från läckagen har fåtts “på köpet”.

Diagrammet visar elförbrukningen i MWh för tryckluftproduktionen åren 2004 till och med 2010. År 2008 investerade vi i ytterligare en varvtalsstyrd kompressor för att sänka elförbrukningen.